Телефоны: +7(499)653-79-40

+7(495)978-67-67

e-mail: info@laser-trafaret.ru

Более 20-ти лет опыта производства. Сотни тысяч сделанных заказов для российских и зарубежных предприятий. Собственные разработки и технологии.

Подготовка трафаретной печати паяльной пасты

Толщина трафарета *1

Базовую толщину трафарета определяют апертуры самого мелкого компонента, что есть в проекте трафарета. Нужно помнить о том, что избыточная толщина трафарета может привести к блокированию пасты в таких апертурах при трафаретной печати.

Начальные рекомендации по выбору толщины трафарета мы даем прямо в своем техническом бланке заказа трафарета. Это базовая начальная рекомендация на основании нашего опыта изготовления трафаретов в случае, если у вас пока нет своего накопленного опыта трафаретной печати. Она не гарантирует 100% результата, но послужит первым шагом.

Существуют и международные рекомендации IPC-7525, выдержку из которых можно увидеть в таблице ниже:

|

Тип |

Шаг выводов |

Ширина контактной площадки компонента |

Длина контактной площадки компонента |

Ширина апертуры |

Длина апертуры |

Диапазон толщин материала трафарета |

|

PLCC |

1.25мм |

0.65мм |

2.00мм |

0.60мм |

1.95мм |

0.15-0.25мм |

|

QFP |

0.65мм |

0.35мм |

1.50мм |

0.30мм |

1.45мм |

0.15-0.180мм |

|

QFP |

0.50мм |

0.30мм |

1.25мм |

0.25мм |

1.20мм |

0.127 -0.15мм |

|

QFP |

0.40мм |

0.25мм |

1.25мм |

0.20мм |

1.20мм |

0.10 -0.127мм |

|

QFP |

0.30мм |

0.20мм |

1.00мм |

0.15мм |

0.95мм |

0.08-0.127мм |

|

0402 |

- |

0.50мм |

0.65мм |

0.45мм |

0.60мм |

0.127 -0.15мм |

|

0201 |

- |

0.25мм |

0.40мм |

0.23мм |

0.35мм |

0.08-0.127мм |

|

BGA |

1.27мм |

Круг 0.80мм |

Круг 0.80мм |

Круг |

Круг 0.75мм |

0.15 - 0.20мм |

|

BGA |

1.00мм |

Круг 0.38мм |

Круг 0.38мм |

Круг 0.35мм |

Круг 0.35мм |

0.100-0.127мм |

|

BGA |

0.50мм |

Круг 0.30мм |

Круг 0.30мм |

Круг 0.28мм |

Круг 0.28мм |

0.08-0.127мм |

Рис.4 Таблица выбора толщины материала для изготовления трафарета, согласно IPC -7525

Мы считаем такие рекомендации начальными, поскольку конкретный результат трафаретной печати зависит от многих факторов, которые индивидуальны только для вашего производства. Как правило мы рекомендуем сделать первый свой трафарет с такими начальными размерами апертур и толщиной, а далее смотреть и принимать решение по корректировке параметров по месту, по результатам тестовой трафаретной печати.

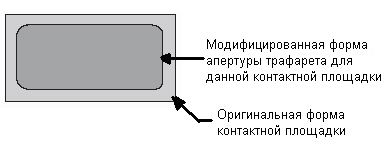

Изменение формы и размеров апертур трафарета *2

Существует несколько основных вариантов модификация форм и размеров апертур в трафарете, которые могут помочь избежать некоторых дефектов пайки. Приведенные рекомендации не являются обязательным правилом для технологов, так как реальные требования к трафарету зачастую определяются экспериментальным путем непосредственно на производстве. Многие моменты зависят от применяемого оборудования и навыков персонала, работающего на нем.

|

Вариант изменений |

Рекомендации |

|

Пропорциональное уменьшение всех размеров апертур, либо одного из каких-то их размеров

|

Если у вас нет опыта в трафаретной печати, то мы рекомендуем начинать с размеров апертур равных размерам контактных площадок компонентов 1:1. (*3)

Помните о том, что излишнее уменьшение апертур может привести к проблемам с прохождением паяльной пасты и вызовет непропай компонентов.

После начала выполнения трафаретной печати вы по ее результатам уже увидите необходимость увеличнения\уменьшения апертур для каких-то компонентов, которые вы используете в своих проектах.

Уменьшением апертур дошли то до того, что паста начинает непредсказуемо себя вести при нанесении - лучше уменьшить толщину материала трфаарета, вновь вернув размер апертур к 1:1 с контактными площадками.

Помните о том, что бессвинцовая паяльная паста может и не стягиваться на контактную площадку после оплавления в отличие от свинцовой, поэтому не всегда увеличение свыше контактной площадки возможно. Если увеличивать апертуры уже некуда (дошли до +10-20% от размеров площадки или паста бессвинцовая) - лучше увеличить уже толщину материала трафарета.

Если после выполнения изменения резмеров апертур возникают какие-то особенности с поведением пасты (например, слипание отпечатков пасты под брюшком компонента или что-то подобное) - можно попробовать изменить форму апертур.

Если в прокте возникает конфликт между требуемыми толщинами материала для разных компонентов - рассмотрите вариант использования многоуровневого трафарета. |

|

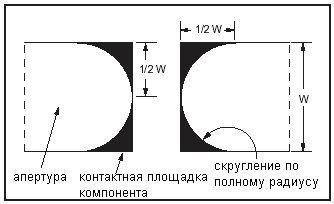

Скругление углов апертур трафарета

Рис.5 Скругление углов апертур трафарета

|

Выполняется для предотвращения застревания частиц пасты в углах апертур трафарета, особенно апертур небольшого размера. |

|

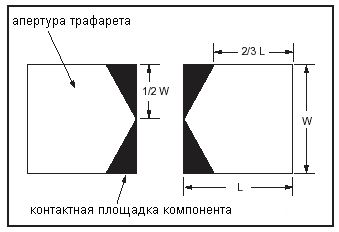

Рис.6 Варианты модификации формы апертур для стандартных чип-компонентов

|

Как правило, применяются для стандартных чип-компонентов (резисторы, конденсаторы, диоды, и.т.п) с целью убрать излишки паяльной пасты из-под брюшка компонента, чтобы воспрепятствовать образованию перемычки между его контактными площадками. Кроме того, излишки пасты под самим компонентом, не закрепившиеся на его контактной площадке могут стать причиной возникновения шариков припоя.

Рис.7 Образование шариков припоя из-за излишков пасты под чип-компонентом

|

|

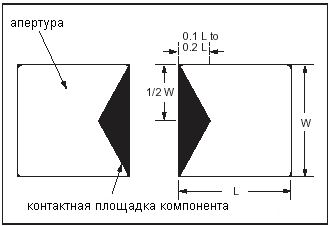

Рис.8 Пример модификации формы апертур для MELF -компонентов

|

Подобные модификации используются для компонентов MELF типа (бочонкообразные компоненты).

|